Hoy compartimos un tutorial sobre cómo doblar láminas de metal cortadas con láser sin el uso de máquinas o herramientas. Probamos varios patrones en nuestro acero y aluminio crudo para evaluar la facilidad de doblado y el aspecto estético de las piezas. Este contenido fue adaptado de la empresa Sculpteo y puedes encontrar más información y el artículo original aquí. No se atribuye la autoría a nuestro equipo.

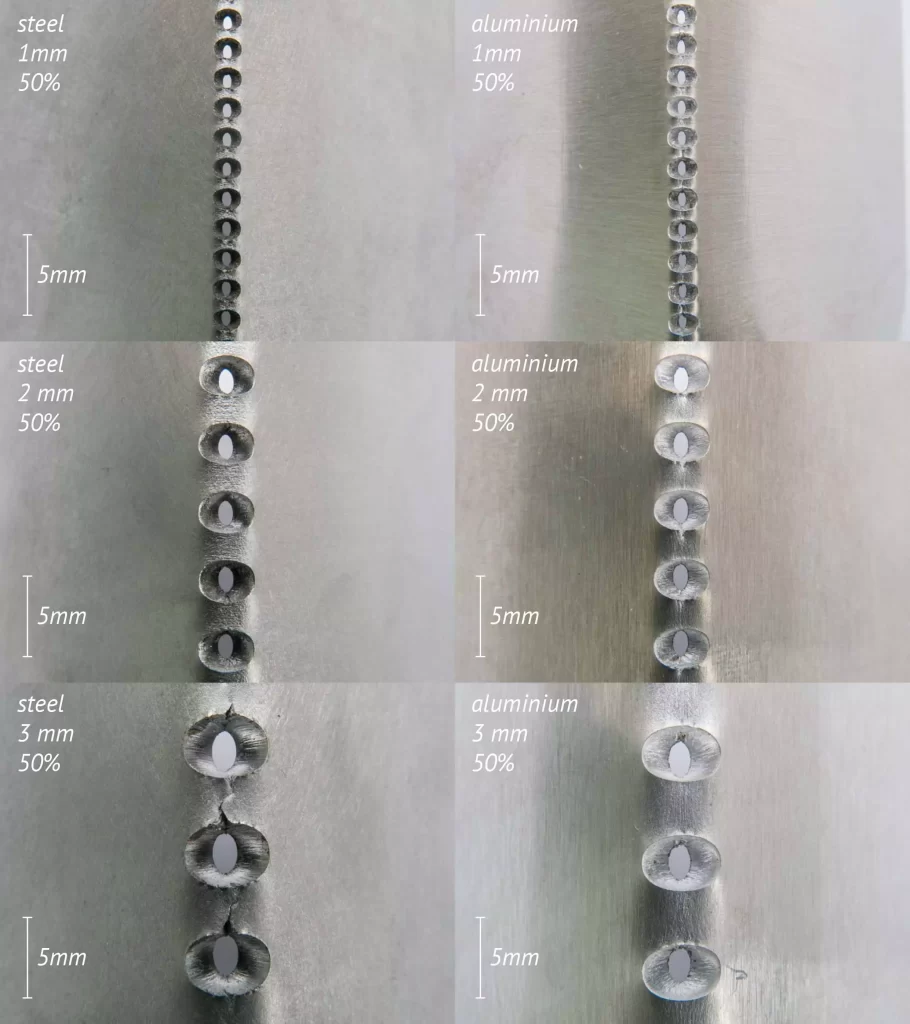

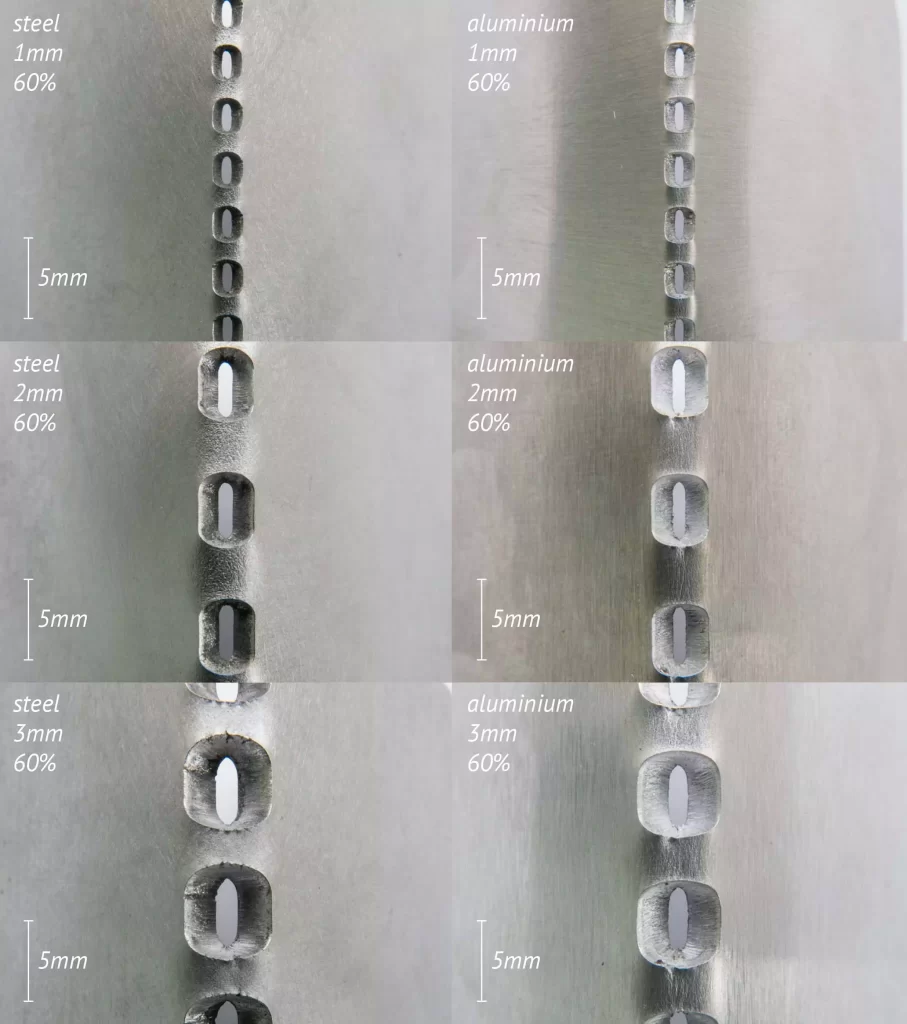

Dos de nuestros diseñadores realizaron pruebas en láminas de 1, 2 y 3 mm de grosor, con 4 diseños diferentes, eliminando 50, 60, 70 u 80% del material en la línea de doblado. Estas líneas facilitan el doblado de manera más fácil y precisa.

Para cada material, grosor y diseño, evaluamos:

- La facilidad de doblado sin herramientas.

- El aspecto estético de la pieza.

- Si el proceso de doblado deformó o rasgó el material.

- La forma y el ángulo de la línea de doblado.

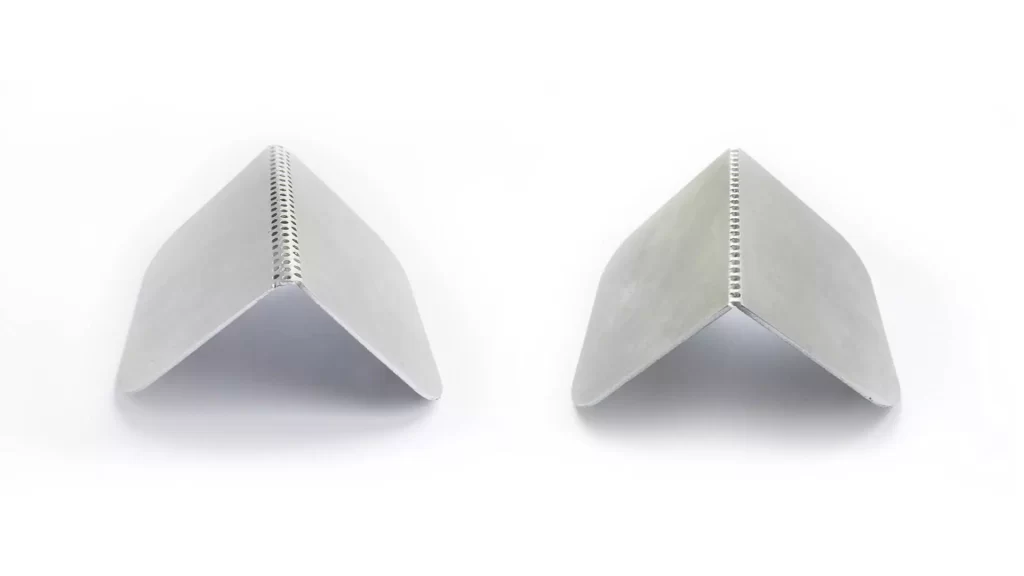

Realizamos las pruebas en pequeñas piezas de metal que puedes ver a continuación. Si deseas realizar tus pruebas, solo tienes que cargar tu propio archivo 2D en unos pocos clics.

Patrón de líneas de doblado

Adaptar el patrón al grosor del metal

Recuerda una regla clave al diseñar para el corte láser de metal: nunca hagas agujeros más pequeños que el grosor de la lámina, y la distancia entre los agujeros debe ser igual o mayor que el grosor de la lámina.

Teniendo eso en cuenta, el patrón de tu línea de doblado debe adaptarse al grosor de la lámina que elijas (los agujeros serán de al menos 1 mm de ancho y espaciados por 1 mm para el grosor de 1 mm, al menos 2 mm de ancho y espaciados por 2 mm para el grosor de 2 mm, etc.).

Eliminar suficiente material para el doblado correcto

El propósito de hacer agujeros en la línea de doblado es eliminar material, facilitando el doblado preciso en la dirección elegida. Nuestros diseñadores eliminaron del 50 al 80% del material en la línea de doblado.

No elimines menos del 50% del material en la línea de doblado, ya que podría causar problemas y deformidades, como se ve en el ejemplo a continuación: cuando los agujeros eliminan menos del 50%, la lámina se dobla. ¡Y esto es para un grosor de 1 mm! Con mayor grosor, será más difícil conservar la forma original.

Comparación de deformaciones al doblar

Esta deformación debe evitarse, ya que no se puede controlar exactamente.

El patrón determina el ángulo y forma de la pieza de metal

Las piezas dobladas que mostramos tienen un ángulo pronunciado, pero puedes experimentar con tu patrón para cambiar la forma, hacer la zona de doblado más grande o torcerla.

Aquí, la línea de doblado a la izquierda es más grande que la de la derecha, permitiendo un doblado más circular. ¡Depende de ti cambiar el aspecto de tu pieza de metal doblada!

Comparación de patrones probados para el corte láser de metal

A continuación, comparamos piezas dobladas con 4 patrones, eliminando 50%, 60%, 70% y 80% del material. Puedes comparar el efecto en los grosores de 1, 2 y 3 mm, y en aluminio y acero.

Conclusiones del experimento de doblado de metal:

- El aluminio fue más fácil de doblar a mano que el acero, manteniendo su forma en todos los grosores.

- Eliminar más material facilita el doblado.

- Con 3 mm, doblar a mano se volvió casi imposible, requiriendo herramientas, pero sigue siendo más económico que métodos pesados y costosos.

- Con 3 mm de aluminio y 2 mm de acero, la línea de doblado se deforma, pero no se rompe.

- Los agujeros toman una forma ovalada, afectando el aspecto final.

Puedes comparar las partes dobladas tú mismo a continuación:

Metal doblado eliminando 50% del material

Corte láser de metal doblado eliminando 60% del material

Corte láser de metal doblado eliminando 70% del material

Corte láser de metal doblado eliminando 80% del material

Esperamos que estas pruebas te ayuden a decidir tu método de doblado para láminas de metal cortadas con láser y avanzar con tus proyectos. Si es así, ¡puedes cargar tu archivo 2D y comenzar con el corte láser de inmediato!